Lean Production

Fertigungsanalysen

Optimierungspotential gibt es in jedem Unternehmen. Die Frage ist nur, welche Verbesserungsprojekte den höchsten Ertrag bei geringstem Aufwand versprechen.

Auf Basis einer Erstbegehung definieren wir gemeinsam mit Ihnen Analyseschwerpunkte aus den Bereichen der Handhabungsoptimierung, der Automatisierung, der Digitalisierung, der Logistik und der Energieeffizienz. Darauf aufbauend erstellen wir für Sie Konzepte und untermauern diese mit einer Wirtschaftlichkeitsbetrachtung.

Das zugehörige Kennzahlensystems erlaubt ihnen ein gezieltes Management des Erfolges.

Kostenreduktion

Die Verbesserung der Wettbewerbssituation erfordert eine systematische und ganzheitliche Fokussierung auf die Produktkosten. Auf Basis Ihrer Zielkosten sowie mit den Ergebnissen einer Fertigungsanalyse, einer Wertanalyse des Produkts und einer intensiven Betrachtung des Lieferantenspektrums werden die notwendigen Handlungsfelder herausgestellt und die Potentiale bewertet.

Üblicherweise ist bei der Umsetzung das gesamte Spektrum an Optimierungstools gefordert, wobei sich der Fokus über die eigenen Produktionsprozesse hinaus bis in die Abläufe der Zulieferer erstreckt. Durch klare Zielvereinbarungen und ein stringentes Projekt-Controlling wird der Veränderungsprozess transparent und messbar.

Total ProductiveMaintenance

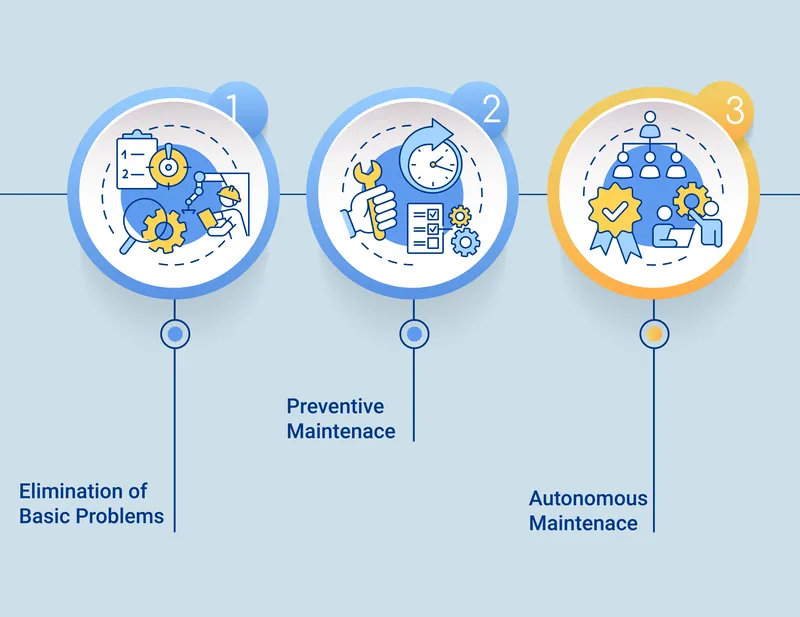

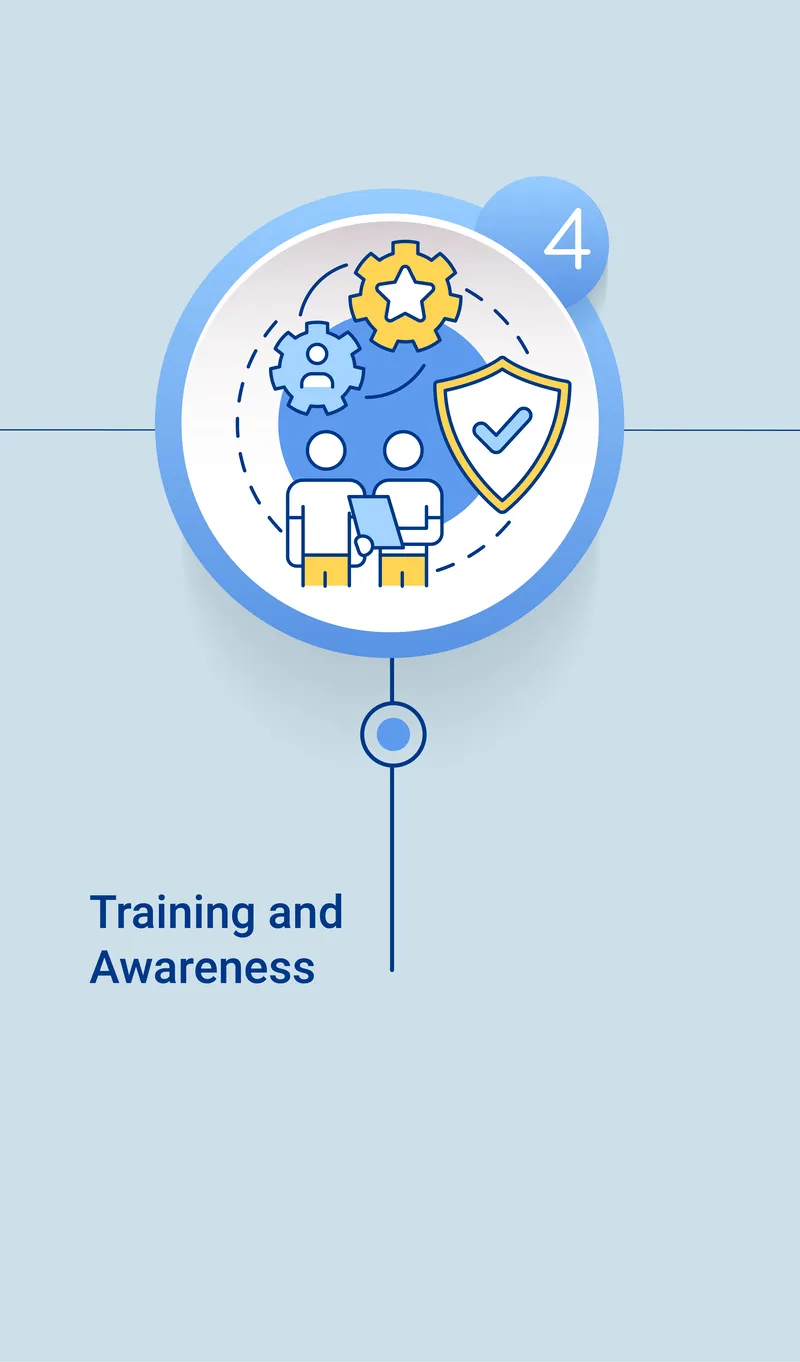

Die Total Productive Maintenance (TPM) ist eine systematische Vorgehensweise zur Steigerung der Anlagenverfügbarkeit und zum zielgerichteten Einsatz der Instandhaltungskapazitäten. In vordefinierten Schritten werden Schwerpunktprobleme eliminiert, Mitarbeiter geschult und ein Instandhaltungsprogramm entwickelt.

Mit geeigneten Visualisierungsmitteln lässt sich der Wartungszustand der Maschinen mit einem Blick erfassen. Als wichtige Kernelemente gelten, den Werker mit dem Zustand seiner Maschine vertraut zu machen sowie einfachere Inspektions- und Wartungsarbeiten direkt durch das Montagepersonal durchführen zu lassen. Durch gezielte Einbindung der Standardlastenhefte für die Neubeschaffung von Anlagen werden gewonnene Erkenntnisse fest im Verbesserungszyklus verankert.

Gerne reflektieren wir gemeinsam mit Ihnen die Potentiale bezüglich ihres Maschinenparks.

5S Ordnung und Standards

Die 5S-Methode zur Verbesserung und Stabilisierung von Ordnung und Sauberkeit ist das tragende Element schlechthin bei der Produktionsoptimierung. Im Mittelpunkt steht hierbei der sogenannte Best Point für Material, Mensch und Werkzeug. In einem 5-stufigen Programm werden die für den Prozess notwendigen Gegenstände identifiziert und einer hierarchischen Gliederung unterzogen. Weniger wichtige Dinge werden an entfernteren Orten gelagert, Unwichtiges aussortiert und gegebenenfalls entsorgt.

Bewegungsabläufe reduzieren wir auf den kürzesten Weg. Der definierte Soll-Prozess wird für jedermann transparent gemacht, so dass Abweichungen, beispielsweise durch fehlendes oder falsch abgestelltes Material oder Werkzeug, direkt ersichtlich werden. Durch regelmäßige Auditierung auf Basis von Checklisten werden Kennzahlen in Form eines Erfüllungsgrades generiert. Die zuständigen Bereichspaten erkennen den Handlungsbedarf und sorgen für die nachhaltige Verbesserung.

Schnellrüsten

Schnellrüstkonzepte sind heute integraler Bestandteil einer schlanken Fertigung. Kurze Rüstzeiten sparen nicht nur Geld durch eine verbesserte Produktivität, sie ermöglichen darüber hinaus eine schnelle Anpassung an sich ändernde Kundenabrufe und damit geringere Bestände ohne Mehrbelastung der Organisation.

Die Schnellrüstmethode SMED folgt einem fest etablierten Schema. Hierzu gehören Ist-Analysen des Rüstablaufs, Konzepte des synchronen Rüstens mit mehreren Akteuren, technische Lösungen zur Vereinfachung der Rüstvorgänge und die Erstellung sogenannter Drehbücher für den Soll-Prozess.

Unsere Erfahrung reicht hierbei über die unterschiedlichsten Branchen und Anlagen.

Bauen Sie auf unsere Projekterfahrung.

Mehrmaschinenbedienung

Die klassische Linienfertigung mit einer festen Zuordnung der Werker zu den Arbeitsplätzen erfordert einen hohen Aufwand bei der Nivellierung der Arbeitsinhalte und ist unflexibel in Hinsicht auf den Produktionsausstoß. Hier birgt die Mehrmaschinenbedienung enorme Einsparpotentiale.

Sämtliche Verbesserungen im Rahmen des Continuous Improvements zeigen sich sofort in einer Produktivitätssteigerung. Bei der Umsetzung werden typischerweise Fragen nach dem geeigneten Zellenlayout, der maximalen Werkerbelegung der Zellen, vertretbarer Laufwege oder einer Minimierung der Handhabung durch selbstfreimachende Vorrichtungen aufgeworfen.

Auf Basis gezielter Analysetools sowie umfangreicher Praxisbeispiele schaffen wir hier gemeinsam mit unseren Kunden hochproduktive Arbeitssysteme.